El moldeo por inyección de plástico es uno de los procesos más utilizados en la fabricación industrial de piezas, ya que permite producir componentes complejos en grandes volúmenes con una alta precisión. Elegir el material plástico adecuado no solo influye en el coste de producción, sino también en la resistencia, el acabado, la funcionalidad y la vida útil del producto final.

En este artículo repasamos los materiales más utilizados en el moldeo por inyección y analizamos cuáles son los más comunes, por qué se usan y qué ventajas ofrecen en distintos sectores industriales.

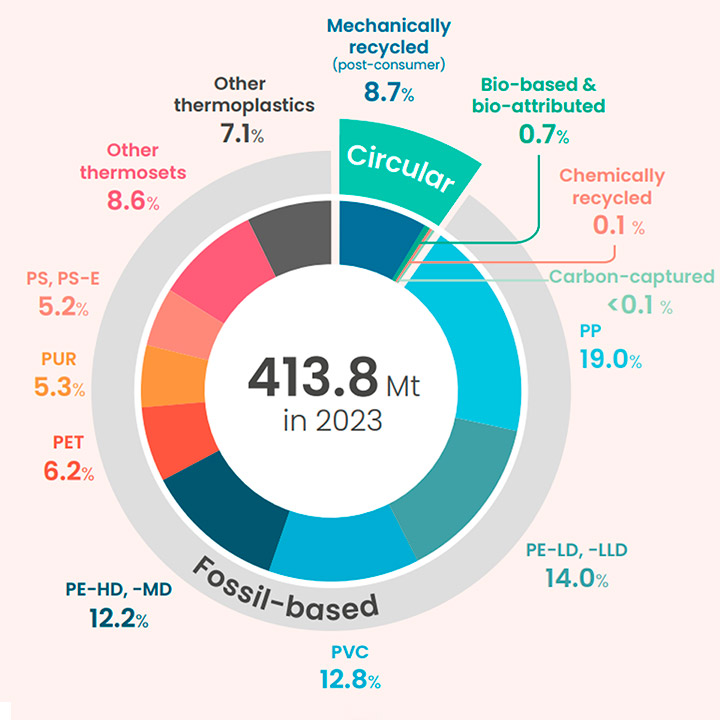

Los materiales más usados producidos a nivel mundial

Según el informe de Plastics Europe 2024, los plásticos más producidos en el mundo son:

Polipropileno (PP): 19%

Polietileno de baja densidad (PE-LD): 14%

Cloruro de polivinilo (PVC): 12.8%

Polietileno de alta densidad (PE-HD): 12.2%

Estos cuatro materiales representan casi el 60% del total de plásticos consumidos globalmente.

Sin embargo, no todos estos materiales se utilizan en los mismo procesos de fabricación. Mientras que el PE-LD y el PVC se destinan principalmente a procesos como la extrusión o el soplado, el moldeo por inyección requiere materiales con otras propiedades técnicas.

Por tanto, aunque el PE-LD y el PVC figuran entre los plásticos más producidos globalmente, no se emplean habitualmente en moldeo por inyección. Si nos centramos en esta tecnología de transformación, los materiales más utilizados a nivel mundial son el polipropileno (PP) y el polietileno de alta densidad (PE-HD). Ambos destacan por su versatilidad, buen comportamiento técnico y bajo coste, lo que los convierte en pilares fundamentales de la producción industrial mediante inyección de plástico.

Polipropileno (PP): el rey de la versatilidad

Propiedades técnicas

- Baja densidad

- Buena resistencia química

- Alta flexibilidad y tenacidad

- Buena resistencia a la fatiga (efecto bisagra)

- Reciclable

Ventajas para la inyección

- Fácil de procesar

- Tiempo de ciclo rápido

- Bajo coste de materia prima

- Compatible con moldes complejos

Aplicaciones

- Componentes de automoción

- Envases y tapas para alimentos

- Productos de higiene personal

- Electrodomésticos y carcasas

Polietileno de alta densidad (PE-HD): rigidez y resistencia a buen precio

Características clave

- Alta resistencia a impactos

- Excelente resistencia a productos químicos

- Buena rigidez estructural

- Baja absorción de humedad

Por qué se usa tanto en inyección

- Procesamiento eficiente

- Coste competitivo

- Buen comportamiento en ciclos térmicos

Casos de uso

- Tapones y cierres

- Cajas y contenedores

- Piezas técnicas industriales

Sectores donde es imprescindible

-

- Automoción

- Embalaje industrial

- Agricultura

- Construcción

Comparativa entre PP y PE-HD

| Propiedad | Polipropileno (PP) | Polietileno de alta densidad (PE-HD) |

|---|---|---|

| Densidad | 0,90 – 0,91 g/cm³ (muy ligera) | 0,94 – 0,97 g/cm³ (densidad media) |

| Rigidez | Moderada | Alta |

| Resistencia al impacto | Buena | Muy buena |

| Temperatura de trabajo | Hasta ~100°C | Hasta ~120°C |

| Procesabilidad por inyección | Excelente | Buena |

| Aplicaciones típicas | Tapas, envases, piezas técnicas, bisagras vivas | Cajas, cubos, piezas estructurales, envases industriales |

| Reciclabilidad | Alta (código 5) | Alta (código 2) |

Conocer los materiales más utilizados en la inyección de plástico permite tomar decisiones más acertadas a nivel técnico y económico. Tanto el PP como el PE-HD ofrecen una excelente relación entre prestaciones y precio, lo que explica su popularidad.

A la hora de elegir entre uno u otro, deberás tener en cuenta las exigencias técnicas de tu pieza: ¿Necesitas rigidez o flexibilidad?, ¿Resistencia a impactos o a la fatiga?, ¿Exposición a químicos o a temperaturas extremas?

Con un buen análisis del proyecto, la elección del material correcto marcará la diferencia en la calidad y rendimiento de tus piezas plásticas.

Nuestra propuesta

En Thermolympic somos expertos en moldeo por inyección de plástico y conocemos en profundidad el comportamiento de cada material.

Nos adaptamos a las necesidades de cada proyecto, ofreciendo soluciones técnicas a medida desde la fase de diseño hasta la producción en serie.

Trabajamos contigo, resolviendo dudas y anticipándonos a posibles retos para que el resultado final sea siempre un éxito.